Productie geheimen

Sinds 1870 ontwerpen en produceren wij hoogwaardige kinderschoenen. Onze expertise wordt van generatie op generatie doorgegeven. Van de eerste schetsen tot het eindproduct zijn er voor het maken van een model meer dan 200 verschillende productiestappen nodig. Soms onverwacht, altijd veeleisend. Wij wilden graag een stukje van onze passie voor dit bijzondere beroep met u delen.

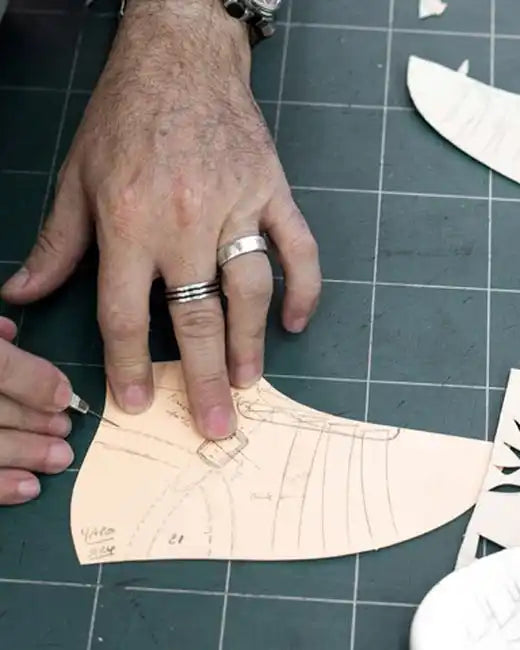

De tekening op vorm

Het begint allemaal met expertise in vorm. Het oorspronkelijke idee van de schoen moet in de vorm van volume worden gematerialiseerd. Deze stap is essentieel en uiterst nauwkeurig. De breedte van de schoen, het volume van de wreef en de mate van voorwaartse lift zijn allemaal kenmerken waarmee rekening moet worden gehouden. : tot op de millimeter ! Vervolgens wordt er een plastic omhulsel om de vorm gegoten, zodat de patroonmaker de steel kan ontwerpen.

Op basis van de schets die het stijlbureau aanlevert, zal de patroonmaker de steel op de leest reproduceren met een fijn grafietpotlood. Jarenlange ervaring is noodzakelijk om de vereiste precisie voor het tekenen van vormen te verkrijgen. De schoen zal in alle opzichten identiek zijn aan het verkregen resultaat, tot in de kleinste details.

De beschermheerschap

Op de vorm wordt een klevend canvas aangebracht. Hiermee kunnen alle elementen van de stam door transparantie worden getransponeerd. Het canvas wordt voorzichtig verwijderd en vervolgens plat op het karton gelegd. Nadat elk stuk nauwkeurig is gesneden, ontstaat het schoenpatroon.

HET SNIJDEN

Met de verkregen elementen kan de snijder elk stuk leer snijden waaruit het bovenwerk van de schoen bestaat. Waaronder ook de binnenvoering. Nadat het patroon voor een bepaalde maat is gemaakt, de zogenaamde basis, worden de afmetingen van de stukken die nodig zijn om de aangrenzende maten te maken, bepaald door middel van graduatie. Om verschillende maten te kunnen creëren, zijn meerdere dicht op elkaar staande voetzolen essentieel. De morfologie van de voet verandert namelijk enorm in de eerste jaren. Voor elk van deze bases wordt een ontwerp op vorm en patroon gemaakt. Zodra het eerste monster is samengesteld, worden er meerdere pasbeurten uitgevoerd om de vorm van het model en de nauwkeurigheid van de pasvorm te controleren. We hebben het over "Focus". De patroonmaker brengt de nodige wijzigingen aan in het basispatroon.

Naar de beet en de montage

Om deze verschillende fasen samen te vatten: het idee wordt gematerialiseerd in een vorm, waarop de patroonmaker de stengel tekent. Van deze tekening wordt een patroon gemaakt waaruit alle stukken van de stengel worden gesneden. Tegelijkertijd wordt ook de eerste reiniging voorbereid. Door de overige elementen toe te voegen waaruit het model bestaat, zoals de contrefort en de neus (stevige stukken die respectievelijk op de hiel en aan de voorkant van de schoen tussen de voering en het leer worden geplaatst) of de sluitelementen (rits, gesp, veterogen, enz.), is het model klaar om te worden gestikt en in elkaar te worden gezet.

Alle afzonderlijke onderdelen van de schoen zijn voorbereid. Nu hoeven ze alleen nog maar in elkaar gezet te worden. De stengel is het eerste onderdeel dat gemaakt wordt. Vervolgens is er een laatste voorbereidingsstap nodig voor de stukken leer waar een specifieke band of vetersluiting in moet komen.

De beet

In het naaiatelier worden de stukken leer, de buitenkant en de voering, die het bovenwerk vormen, aan elkaar gezet. Om een kwalitatief hoogstaand resultaat te garanderen, is bij het stikken een grote behendigheid en precisie bij elke beweging van de stikkende machine vereist. Vervolgens wordt de staaf op een kunststof mal geplaatst, klaar voor montage.

De montage

De montage bestaat uit het monteren van de stang en de eerste montage. Er bestaan verschillende soorten montage, elk met zijn eigen specifieke kenmerken, afhankelijk van de manier waarop het bovenwerk en de binnenzool zijn gemonteerd.

Tussen haakjes

Van het naaien tot het in elkaar zetten, volgen er nog tal van andere handelingen die we hier niet hebben genoemd. Toch heeft elk van hen een noodzakelijke plaats binnen het productieproces. Zodra bijvoorbeeld de bovenkant en de voering in elkaar zijn gezet, worden alle randen met de hand geverfd met een kwast. Hiervoor wordt een mengsel van natuurlijke kleurstoffen gebruikt die lijken op de kleur van leer. Deze nauwgezette aandacht voor details draagt volledig bij aan de kwaliteit van een product.

Bouw

De laatste productiestap is het monteren van de buitenzool, of loopzool, op de zojuist gevormde binnenzool. Bij traditionele montage wordt de buitenzool door middel van lijm aan het bovenwerk bevestigd. We hebben het over gelaste constructies. Dit vereist veel nauwkeurigheid en voorbereiding vooraf om een perfecte verbinding tussen zool en bovenwerk te realiseren. Kaarden is bijvoorbeeld een bewerking waarbij de onderkant van het eerste kaartje licht wordt geschuurd voordat het in de oven wordt geplaatst. Dit bevordert de hechting van de lijm.

De eerste samenstelling wordt met plakstrips op het formulier vastgehouden. De staaf past zich vervolgens aan de vorm aan en bedekt deze eerste assemblage. Vervolgens wordt het geheel met lijm vastgezet. Nadat het geheel is afgekoeld, wordt het, afhankelijk van de behoefte, geglasd of gekaard. Deze bewerking wordt afgerond met een vulhandeling met leer of kurk om het geheel homogeen te maken. Vervolgens worden de zool en de binnenzool aan elkaar gelijmd en daarna met rust gelaten, zodat de oplosmiddelen kunnen vrijkomen. Ten slotte worden deze twee elementen samengevoegd en wordt de lijm opnieuw geactiveerd en vervolgens geperst

Afwerking

Vervolgens wordt het leer met de hand gereinigd en behandeld, afhankelijk van het uiteindelijke uiterlijk dat u aan het leer wilt geven. Al deze verschillende bewerkingen worden afwerking of finishing genoemd.

Doos

Zodra de schoenen klaar zijn, worden ze zorgvuldig gecontroleerd om er zeker van te zijn dat ze geen productiefouten bevatten. Vervolgens wordt het zorgvuldig in vloeipapier verpakt en in een doos gelegd. Daarmee werden de ruim 200 treden die nodig waren voor de vervaardiging ervan afgesloten.