Fertigungsgeheimnisse

Wir entwerfen und fertigen seit 1870 hochwertige Kinderschuhe. Unser Fachwissen wurde von Generation zu Generation weitergegeben. Von der ersten Skizze bis zum fertigen Produkt sind für ein Modell über 200 verschiedene Produktionsschritte nötig. Manchmal unerwartet, immer anspruchsvoll. Wir wollten ein wenig von unserer Leidenschaft für diesen außergewöhnlichen Beruf weitergeben.

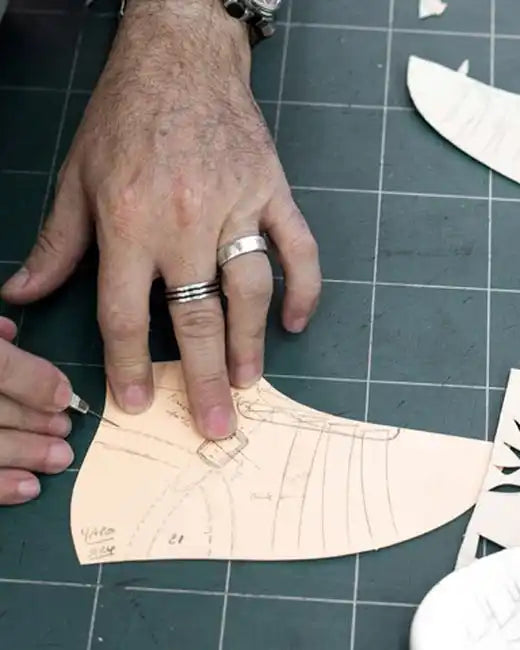

Die Zeichnung auf Form

Alles beginnt mit der Formkompetenz. Die ursprüngliche Idee des Schuhs muss in Form von Volumen umgesetzt werden. Dieser Schritt ist unerlässlich und muss äußerst präzise ausgeführt werden. Zu berücksichtigende Merkmale sind die Schuhweite, das Spannvolumen und die Höhe des vorderen Spanns. : auf den Millimeter genau ! Anschließend wird eine Kunststoffschale auf die Form gegossen, damit der Modellbauer den Stiel gestalten kann.

Anhand der Skizze aus dem Stilbüro zeichnet der Modellbauer mit einem feinen Graphitstift den Schaft auf dem Leisten nach. Um die für das Formenzeichnen erforderliche Präzision zu erreichen, sind jahrelange Erfahrung erforderlich. Der Schuh wird bis ins kleinste Detail mit dem erzielten Ergebnis identisch sein.

Die Schirmherrschaft

Auf die Form wird eine Klebeleinwand aufgebracht. Dadurch können alle Elemente des Stamms durch Transparenz transponiert werden. Die Leinwand wird vorsichtig abgezogen und anschließend flach auf den Karton aufgebracht. Nach dem präzisen Zuschneiden jedes einzelnen Stücks erhalten wir das Schuhmuster.

DAS SCHNEIDEN

Mit den erhaltenen Elementen kann der Schneider jedes Lederstück ausschneiden, aus dem das Obermaterial des Schuhs besteht. Dazu gehören auch Innenverkleidungen. Nachdem das Muster für eine bestimmte Größe, die sogenannte Basis, erstellt wurde, werden durch Graduierung die Abmessungen der Teile ermittelt, die zum Herstellen der angrenzenden Größen erforderlich sind. Für die Größenauswahl sind mehrere eng aneinanderliegende Basen unabdingbar, da sich die Fußmorphologie in den ersten Jahren enorm verändert. Jede dieser Grundlagen wird Gegenstand eines Form- und Musterentwurfs sein. Beim Zusammenbau des ersten Musters werden mehrere Anproben durchgeführt, um die Form des Modells und die Passgenauigkeit zu prüfen. Die Rede ist von „Fokus“. Der Schnittmacher nimmt alle notwendigen Änderungen am Grundschnitt vor.

In Richtung Biss und Baugruppe

Um diese verschiedenen Phasen zusammenzufassen: Die Idee wird in einer Form materialisiert, auf die der Modellbauer den Stiel zeichnet. Aus dieser Zeichnung wird eine Schablone erstellt, aus der alle Teile des Stiels ausgeschnitten werden. Gleichzeitig wird auch die erste Sauberkeit vorbereitet. Durch das Hinzufügen der anderen Elemente, aus denen das Modell bestehen kann, wie etwa der Hinterkappe und der Zehenkappe (starre Teile, die jeweils an der Ferse und an der Vorderseite des Schuhs zwischen Futter und Leder angebracht werden) oder der Verschlusselemente (Reißverschluss, Schnalle, Ösen usw.), ist das Modell bereit zum Nähen und Zusammenbauen.

Alle Einzelelemente des Schuhs sind vorbereitet, nun müssen sie noch zusammengefügt werden. Der Stiel ist das erste Teil, das konstruiert wird. Anschließend ist ein letzter Vorbereitungsschritt für die Lederstücke notwendig, die einen bestimmten Riemen oder eine bestimmte Schnürung aufnehmen müssen.

Der Biss

In der Nähwerkstatt werden die Lederteile Außenmaterial und Futter zusammengefügt, aus denen das Obermaterial besteht. Um ein qualitativ hochwertiges Ergebnis zu gewährleisten, erfordert das Nähen große Fingerfertigkeit und Präzision bei jeder Bewegung des Nähers. Anschließend wird die Stange auf einer Kunststoffform positioniert und ist bereit für die Montage.

Die Baugruppe

Die Montage besteht aus der Stangenmontage und der Erstmontage. Es gibt verschiedene Befestigungsarten, die je nach Art der Montage von Obermaterial und Brandsohle jeweils ihre eigenen Besonderheiten aufweisen.

In Klammern

Vom Nähen bis zum Zusammenfügen folgen eine Vielzahl von Arbeitsschritten, die wir hier nicht erwähnt haben. Dennoch hat jeder von ihnen seinen erforderlichen Platz im Herstellungsprozess. Sobald beispielsweise Obermaterial und Futter zusammengesetzt sind, werden alle Kanten mit einer Mischung aus natürlichen Farbstoffen, die der Farbe von Leder ähneln, von Hand mit einem Pinsel gefärbt. Diese sorgfältige Liebe zum Detail trägt maßgeblich zur Qualität eines Produkts bei.

Konstruktion

Der letzte Fertigungsschritt umfasst die Montage der Laufsohle bzw. Laufsohle an der soeben geformten Obermaterial-Innensohlen-Einheit. Bei der traditionellen Montage wird die Laufsohle durch ein Klebeverfahren mit dem Obermaterial verbunden. Es handelt sich um eine Schweißkonstruktion. Dies erfordert im Vorfeld viel Sorgfalt und Vorbereitung, um eine perfekte Sohlen-Oberteil-Verbindung zu ermöglichen. Beim Kardieren handelt es sich beispielsweise um einen Vorgang, bei dem die Unterseite des Rohlings vor dem Einlegen in den Ofen leicht angeschliffen wird, um die Haftung des Klebers zu verbessern.

Die erste Baugruppe wird durch Klebestreifen auf der Form gehalten. Anschließend passt sich die Stange der Form an und deckt diese erste Baugruppe ab. Das Ganze wird dann mit Heißkleber verklebt. Nach dem Abkühlen wird diese Baugruppe je nach Bedarf entweder glasiert oder kardiert. Eine Füllaktion mit Leder oder Kork rundet diesen Vorgang ab, um das Ganze homogen zu machen. Anschließend werden Sohle und Brandsohle verklebt und ruhen gelassen, um die Lösungsmittel austreten zu lassen. Schließlich werden diese beiden Elemente zusammengefügt und der Kleber reaktiviert und dann gepresst

Fertig

Anschließend wird das Paar von Hand gereinigt und gepflegt, je nachdem, welches endgültige Aussehen Sie dem Leder verleihen möchten. Alle diese unterschiedlichen Bearbeitungsvorgänge werden als Veredelung oder Endbearbeitung bezeichnet.

Kasten

Nach der Fertigstellung wird das Schuhpaar sorgfältig geprüft, um sicherzustellen, dass es keine Herstellungsfehler aufweist. Anschließend wird es sorgfältig in Seidenpapier eingewickelt und in eine Schachtel gelegt. Damit sind die über 200 Schritte abgeschlossen, die zu seiner Herstellung notwendig waren.